Новый метод нанесения защитных покрытий в разы увеличил твердость металлических изделий

Российские ученые разработали новый метод нанесения сверхтвердых покрытий карбида титана на рабочие поверхности металлических инструментов. Такие покрытия помогают избежать ускоренного износа и увеличивают срок службы материала. Исследователи определили, что, строго контролируя температуру во время эксперимента, мощность индукционного нагревательного устройства, дистанцию распыления и продолжительность нанесения защитного слоя, можно кратно увеличить твердость как чистых металлов, так и углеродсодержащих сплавов. Результаты исследования, поддержанного грантом Российского научного фонда (РНФ), опубликованы в журнале Composite Structures.

Титансодержащие защитные покрытия широко используются при производстве медицинских изделий, микроэлектроники и детекторов электромагнитного излучения. Такие пленки — примерно в двадцать раз тоньше человеческого волоса — предотвращают быстрый износ металлических материалов, а также увеличивают их биосовместимость. Наиболее часто эти покрытия наносят на рабочие поверхности из газовой фазы, которая представляет собой облако титановых кластеров (групп соединенных между собой атомов). Чтобы сформировать поток таких частиц для получения пленки, процедуру проводят, нагревая титан в вакууме при 1200–1250°С. Но метод часто вызывает появление трещин в полученном защитном слое или металлической основе изделий, что снижает их качество.

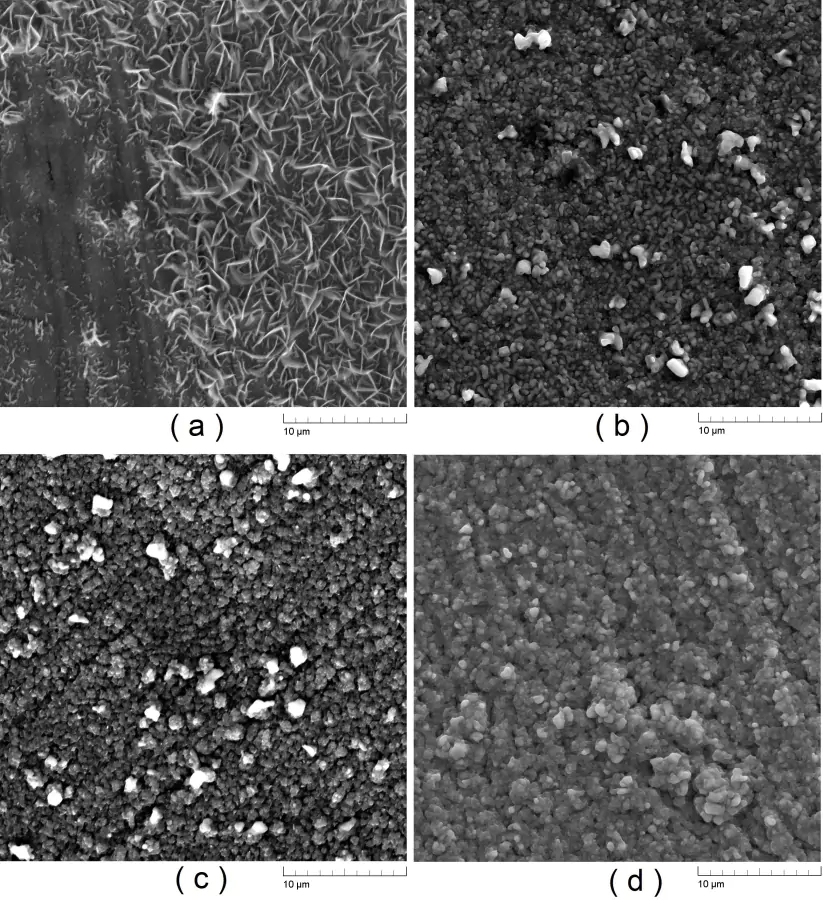

Исследователи из Саратовского государственного технического университета имени Ю. А. Гагарина (Саратов) провели цикл исследований, посвященных защитным титаносодержащим покрытиям, и в новой работе предложили наносить их методом индукционно-термического вакуумного распыления. Предложенная технология заключалась в том, что металл, на котором формировалась пленка, разогрели, используя для этого индуктор — нагревательный элемент, который бесконтактно и импульсно генерировал в образце вихревой электрический ток. Это вызвало быстрый и равномерный нагрев металла — в данном исследовании быстрорежущей инструментальной стали, содержащей в своем составе углерод и ряд других химических элементов. Титановый материал для пленки перед нанесением на поверхность обрабатываемых изделий также нагревали в вакууме до температуры испарения. После этого всю систему охлаждали для формирования необходимой микроструктуры слоя.

Оказалось, что качество полученного покрытия сильно зависело от нескольких условий. В первую очередь на него влияла температура нагрева стальной основы, на которую наносили титановую пленку. Ученые определили, что оптимальный диапазон составил 850–1000°С — более сильный нагрев приводил к снижению качества покрытия. Кроме того, физики проанализировали химический состав образующегося слоя и определили, что именно при данных температурах из быстрорежущей инструментальной стали в вышележащий слой проникает углерод, который, соединяясь с титаном, образует карбид сложного состава, что придает дополнительную твердость. При этом концентрация карбидов титана также сильно зависела от времени нанесения пленки: оптимальное содержание углерода — 42–46% — наблюдалось при обработке в течение десяти минут. Более быстрый или медленный процесс приводил к уменьшению количества карбидных соединений и снижению твердости.

«Мы экспериментально определили условия, при которых защитные титановые пленки содержат оптимальное количество карбидной фазы, что придает поверхности металлоизделия сверхтвердое состояние — около 60 гигапаскалей. Сверхтвердым материал называется, если его твердость превышает 40 гигапаскалей; для сравнения можно привести "эталонный" алмаз, чье значение колеблется от 70 до 150. Наша технология будет актуальна при изготовлении инструментов, требующих особой прочности и износостойкости, например сменных режущих пластин для токарных резцов и фрез», — рассказывает Александр Фомин, руководитель проекта по гранту РНФ, доктор технических наук, заведующий кафедрой «Материаловедение и биомедицинская инженерия» СГТУ имени Ю. А. Гагарина.