Отходы производства ацетилена предложили использовать в 3D-печати композитов

Современная промышленность нуждается в ацетилене как ключевом компоненте для производства материалов и разных веществ. Его традиционно получают в ходе реакции гидролиза карбида кальция, и в качестве побочного продукта образуется сложная смесь отходов — карбидный шлак, — на 80% представленная гидроксидом кальция. Это соединение потенциально можно использовать в строительстве, укреплении грунтов, улавливании углекислого газа, но оно химически активно, а потому его нужно сразу пускать в дело или же каким-нибудь образом стабилизировать. Гораздо проще отходы отправить на свалку — именно там они чаще всего и оказываются. Дождями шлаки смываются в почву, защелачивая ее и тем самым вредя окружающей среде.

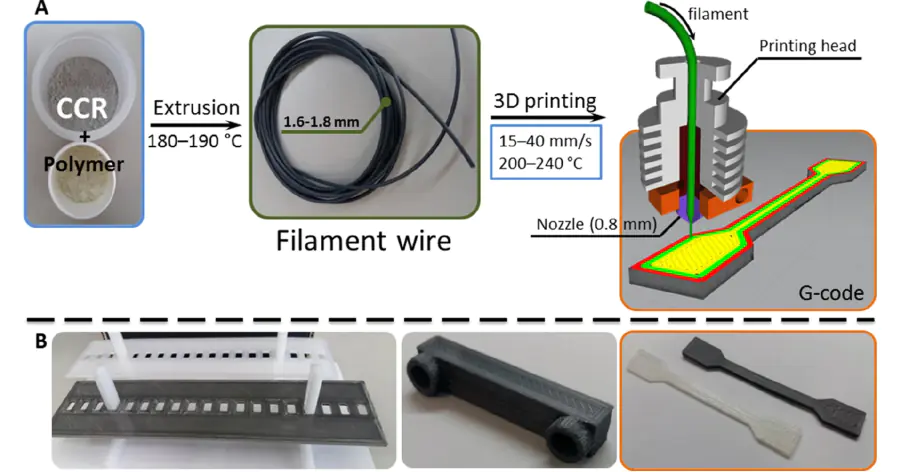

Российские ученые предложили использовать гидроксид кальция в качестве легкодоступного наполнителя для композитов на основе разнообразных полимеров. Такой подход позволит значительно удешевить производство материалов, а еще и утилизировать отходы производства. Авторов интересовал вопрос о том, как повлияет такая добавки на механические характеристики композитов. С помощью 3D-печати они изготовили образцы из гидроксида кальция (содержание от 1 до 28% по массе) и коммерчески доступных полимеров: полимолочной кислоты, полиэтилентерефталата, полиамида, АБС-пластика, полистирола и стирол-бутадиен-стирольного каучука.

Результаты исследований показали, что отходы производства хорошо совместимы со всеми типами пластиков, хотя и по-разному с ними взаимодействуют. Так, границы между гидроксидом кальция (который частично превращается в карбонат) и полимерами нейлоном и стирол-бутадиен-стирольным каучуком были аморфными, то есть связь матрицы и наполнителя оказалась достаточно сильной — это полезно, поскольку материал сможет сопротивляться формированию дефектов. В случае остальных образцов граница была четко различима, что чревато образованием пустот, которые под нагрузкой способствуют растрескиванию материала.

Прочностные характеристики оказались выше у образцов с наиболее сильной связью между компонентами. Наилучшие результаты — в случае композита на основе нейлона с добавлением 20% гидроксида кальция. Это обеспечило увеличение предела прочности материала при растяжении и модуля Юнга на 9% и 60% соответственно.

Также исследователи проверили, можно ли переработать композиты для печати новых изделий. Оказалось, что это возможно для материалов на основе нейлона, АБС-пластика, полистирола и стирол-бутадиен-стирольного каучука, причем целых три раза.

«Разработанный подход может быть полезен для обеспечения устойчивого и экологически безопасного продолжения "жизненного цикла" карбида кальция. Можно ожидать широкого применения композитов с предложенным наполнителем в связи с его относительно небольшой стоимостью и совместимостью со стандартными полимерами», — сообщают исследователи.